一片镜片的表面是否洁净,会对其性能和使用场景产生关键影响。尤其是对于激光应用而言,哪怕是微不可察的表面缺陷也有可能引发诱导损伤。目前光学行业对于光学元件表面检测的执行标准,大多为国标(GB/T1185-2006)或美国军用标准(MIL-PRF-13830B)。本文所述表面光洁度以较为通用且直观的美国军用标准(MIL-PRF-13830B)为依据,LBTEK的所有光学元件也均基于该标准测试并同步进行了标注。

光学表面缺陷分类分级

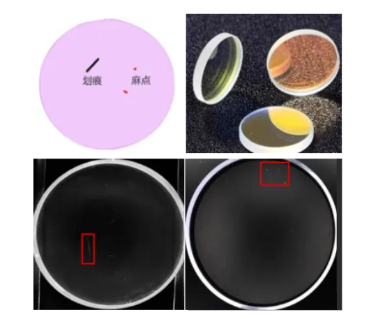

光学表面缺陷是指光学元件表面的不完美或损坏,这些缺陷按照特定的标准进行分类和评估,以便判断其对最终产品性能的影响。根据美国军用标准(MIL-PRF-13830B),光学表面缺陷可分为划痕与麻点。

光学元件的表面光洁度标注参数(如 40/20,60/40),定量描述了光学表面划痕和麻点这两种主要外观缺陷的最大允许尺寸,规定将“长宽比大于 4:1 的表面缺陷”定义为划痕,“长宽比小于 4:1 的表面缺陷”定义为麻点,标准格式为S/D(scratch/dig),S和D为具体的数值。

划痕是镜片表面被锐物划伤后呈现的细长条痕迹,多为形态不规则的直线或曲线,一般发生在脱模、运输、检测等各个阶段;麻点主要成因在于镜片原料装填过程中,由于模具表面脏污或杂质意外混入造成。

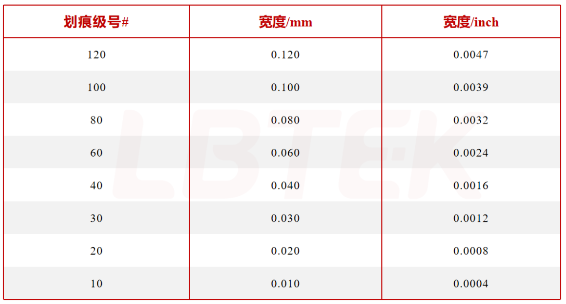

S代表划痕的级号,限制划痕大小,道子、亮路、伤、擦痕都称为划痕。S的数值代表了单位宽度 0.001 mm的倍数。如两款光学透镜的表面光洁度分别 40/20,60/40,则二者允许的划痕总宽度分别为S1和S2:

S1≤0.001 mm x 40=0.04 mmS2≤0.001 mm x 60=0.06 mm

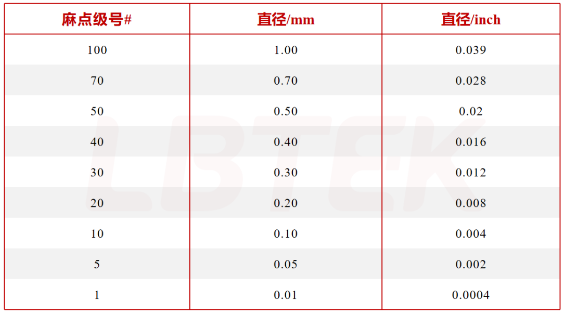

D代表麻点的级号,限制麻点大小,斑点、坑点、点子都称为麻点。D的数值代表了单位麻点直径 0.01 mm的倍数。如两款光学透镜的表面光洁度分别 40/20,60/40,则二者允许的麻点总直径为D1和D2:D1≤0.01 mm x 20=0.2 mmD2≤0.01 mm x 40=0.4 mm如果麻点形状不规则,则取最大长度和最大宽度的平均值作为直径。常见划痕级号S对应宽度如下表,级号越大划痕越明显。

常见麻点级号D对应直径如下表,直径为 1 mm的麻点将表示为麻点号数 #100,直径为 0.5 mm的麻点将表示为麻点号数 #50。

在光学零件图纸中,光洁度S/D是判断零件质量的关键指标,级号越小,表面的划痕和麻点占比就越小,如表面光洁度 40/20 的镜片相比于 60/40 的镜片,表面更干净,缺陷更少。

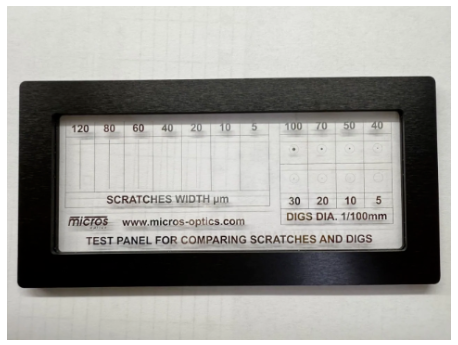

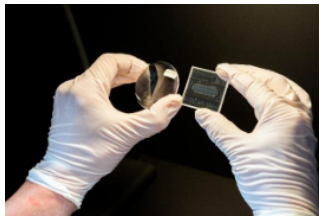

知道了具体分类,我们来讲如何检验二者。首先,检验过程应以黑色屏幕为背景,使用 60 W~100 W(电压为 36 V)的普通白炽灯泡作为光源,在透射光和反射光下观察。

ps. 应将零件表面预擦干净。

透射光观察法:将被测零件置于眼睛和光源之间,用透过零的光线来对表面疵病进行观察的一种方法,常用于检查各种透镜、玻璃平板和楔形角较小的楔形镜以及便于使用透镜光线进行观察的零件(不包括棱镜和一面磨砂一面尚未镀反射膜的表面)。

为了便于发现疵病,观察时允许朝任意方向转动(侧转)零件,但在确定疵病大小时应以透射光为准,在反射光下观察不出的疵病不予考核。反射光观察法:使光源、眼睛和被测零件构成一定的角度,利用零件表面上反射光线所形成的明暗差异进行观察。在反射光下检验时,对棱镜、楔形角度较大的楔形镜,多采用内反射光线进行观察。

对一面抛光零件和深色滤光玻璃等,可用红笔在零件任意表面疵病附近作出标记,然后轻微摆动零件,同时注意观察疵病和符号的移动情况来进行分辨。常见的表面光洁度等级包括:常用于科研领域的 60/40 等级;特别适用于激光应用的 40/20 等级;以及专为精密光学设计的 20/10 等级。

基于常见的三个表面光洁度等级,小麓也整理了不同的应用场景和具体应用作为参照。

这些等级既体现了对光学元件表面质量的不同要求,也展示了其广泛的应用场景,为光学元件的选用提供了参考。