硅晶圆——半导体集成电路制作的“地基”。6寸、8寸晶圆在被淘汰,12寸晶圆成为主流。尺寸越大,晶圆利用率会更高,芯片生产成本会更低,且效率会更高。

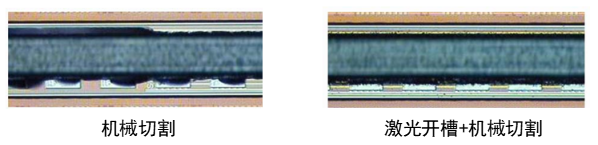

晶圆的应用规格在发展,加工方式也随之改变。以前采用磨粒加工方式,但成品率低、切割形状不稳定,陆续发展成为机械切割加工,直接加工low-k晶圆,会造成金属崩裂,当下激光开槽加工逐渐成为主流,可以去除low-k层,为机械切割去除应力。

晶圆加工方式对比(图源:网络)

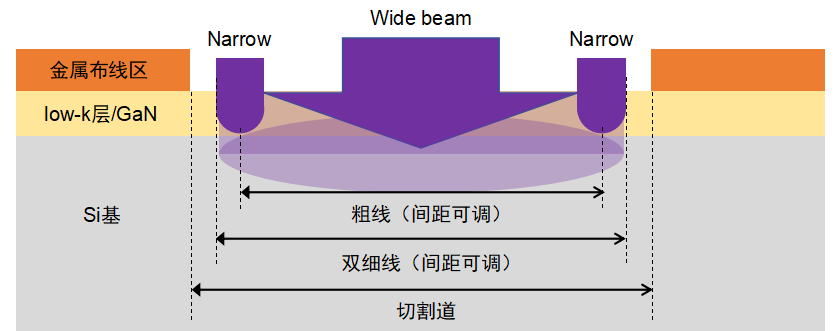

激光开槽加工主要有三道加工工序:

· Narrow:先用Dual narrow方式在切割道内部切两条细线保护槽,决定激光开槽是否有崩裂的风险。

· Wide beam:开槽的主要手段,决定开槽的槽形和深度。

· 激光开槽完成后再使用切割刀片进行全切割加工。

low-k晶圆开槽加工示意图

针对这个过程,LBTEK推出了low-k晶圆切割方案,可解决加工过程中的一些重点问题。

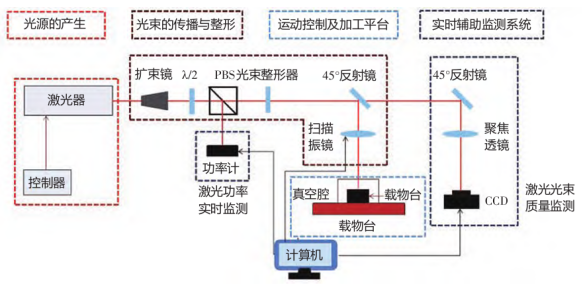

low-k晶圆开槽加工光路

low-k晶圆开槽加工光路

|

关键事项 |

重要问题 |

解决措施 |

|

激光器控制方式 |

长脉冲紫外激光器功率、脉冲不稳定 |

在确定的激光脉冲下,用光学分光的方式控制激光的输出 |

|

分光高精度比例可调 |

单纯的偏振分光晶体无法达到高精度可调 |

通过加入一个半波片,改变激光入射的偏振角,实现高精度分光比例可调 |

|

分光间距可调 |

不同的晶圆面临需要镭射不同宽度的切割道,实际加工光斑分离间距要达到20-120μm |

在其中一束光中加入楔形棱镜,通过光的偏折控制分光的间距 |

|

分束光束功率一致 |

偏转导致的分光可调,会造成分束光束功率差异,最终呈现出分束后的光斑出现大小、形状差异 |

通过加入1/4波片,将线偏振光转化成圆偏振光,圆偏振电场矢量均匀旋转,各方向能量均匀一致 |

|

加工热损伤问题 |

高斯光聚焦后光斑能量分布并不均匀,在中心范围包含了86.5%的能量,而在其余位置进包含总能量的13.5%.加工造成边缘表面崩裂,以及大面积的热影响 |

采用光束整形技术,将高斯光斑整形成平顶光斑,一方面减小划线边缘的热损伤,另一方面,更好的保证划线底部的平整性。 |

|

外光路调试 |

激光开槽对于光斑质量要求很高,调光容错率低 |

采用更精密的镜架和专业的调光 |

LBTEK提供激光器控制模块、扩束准直模块、光路分束模块、发散偏振控制模块、中继透镜模块、聚焦和保护模块、光路开关等low-k晶圆激光开槽加工方案的核心器件,也可以提供从原理到落地的全流程服务支持。

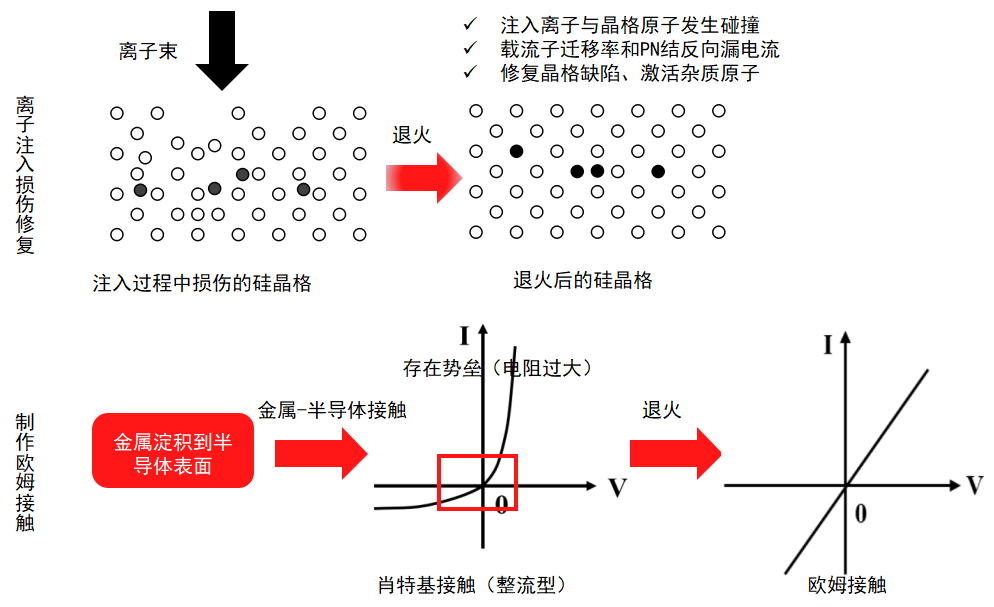

退火(Annealing)是一种通过加热材料至特定温度并控制冷却的热处理工艺,离子注入损伤修复和制作欧姆接触是退火在高端制造领域中两种最主要的应用。合理的退火方式成为制备低接触电阻、稳定性更好的碳化硅、氮化镓材料欧姆接触的关键性一步。从保护晶圆、降低能耗的两个角度出发,需要一种作用深度浅的局域晶圆退火工艺。

退火应用(图源:网络)

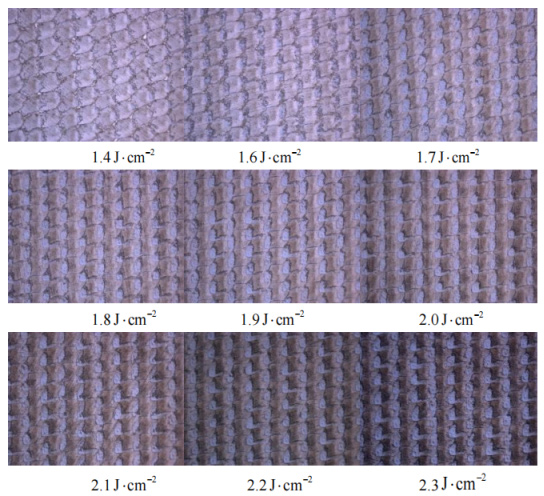

传统退火工艺的修复损伤效果并不理想,即使在温度高至1150度时仍不能彻底消除离子注入层的缺陷,且容易产生二次缺陷,此外,需要的热处理时间较长,退火过程中杂质再扩散现象比较明显。对比之下,可进行局部退火的特点使得激光退火成为目前退火工艺的主要方式。激光退火工艺的激光光源的光斑大小以及空间位置可控,对样品进行局部退火,能量密度较高,可以大幅度缩短退火时间,退火后的样品晶粒尺寸更大,缺陷更少,制备的器件具有更好的电学性能。

不同能量密度激光退火下的4H-SiC镜检图(图源:网络)

不同能量密度激光退火下的4H-SiC镜检图(图源:网络)

针对这个过程,LBTEK推出了激光退火方案,可解决加工过程中的一些重点问题。

激光退火光路

|

关键事项 |

重要问题 |

解决措施 |

|

激光器控制方式 |

脉冲紫外激光器功率、脉冲不稳定 |

在确定的激光脉冲下,用半波片+PBS进行光学分光的方式控制激光的输出与实现激光的检测 |

|

激光退火能量不均匀 |

原始的高斯光斑能量分布不均匀 |

采用匀化衍射DOE,提高光斑的均匀性 |

|

能量密度可调 |

样品表面的光斑能量密度需要达到最佳能量密度窗口 |

采用能量衰减器,实现脉冲激光能量的精确连续调节 |

|

实现高纵横比线形光斑 |

对于大面积样品,光斑形貌对于加工效率的影响较大 |

线形匀化DOE,实现长宽比为12:1的线型光斑 |

LBTEK提供激光器、扩束准直模块、光路分束模块、光斑整形模块、功率检测模块、聚焦和保护模块等激光退火方案的核心器件,也可以提供从原理到落地的全流程服务支持。